三種主流潤滑方式在鋼廠連鑄設(shè)備上的應(yīng)用優(yōu)缺點分析

連鑄是鋼鐵生產(chǎn)的核心工序之一,其設(shè)備如結(jié)晶器、扇形段、拉矯機(jī)、切割機(jī)等長期在高溫、重載、多塵和水汽的極端惡劣環(huán)境下運行。穩(wěn)定、高效的潤滑是保障連鑄設(shè)備連續(xù)運轉(zhuǎn)、延長使用壽命、降低維護(hù)成本和提升鑄坯質(zhì)量的關(guān)鍵。目前,鋼廠連鑄設(shè)備主要采用手動潤滑、單線/雙線集中潤滑和油氣潤滑三種方式。本文將對這三種潤滑方式的優(yōu)缺點及其適用的潤滑設(shè)備進(jìn)行詳細(xì)分析。

一、 手動潤滑

應(yīng)用概述:這是最傳統(tǒng)、最基本的潤滑方式,由維護(hù)人員使用油槍、油壺等工具,定期定點向軸承座、導(dǎo)軌、鏈條等部位加注潤滑油或潤滑脂。

優(yōu)點:

1. 初始投資極低:無需復(fù)雜的潤滑系統(tǒng),僅需簡單的工具和潤滑油品。

2. 結(jié)構(gòu)簡單,易于理解:操作無需特殊培訓(xùn),對現(xiàn)場人員技術(shù)要求低。

3. 靈活性高:可根據(jù)現(xiàn)場觀察,隨時對特定點進(jìn)行補(bǔ)充潤滑。

缺點:

1. 潤滑效果不穩(wěn)定:完全依賴人員的責(zé)任心和經(jīng)驗,易出現(xiàn)多加油、少加油或漏加油的情況,導(dǎo)致潤滑不足或污染。

2. 工作量大,效率低下:連鑄設(shè)備潤滑點多達(dá)數(shù)百個,手動潤滑耗時耗力,影響有效生產(chǎn)時間。

3. 安全風(fēng)險高:設(shè)備運行時進(jìn)行近距離手動潤滑存在機(jī)械傷害和高溫燙傷的風(fēng)險。

4. 難以實現(xiàn)精確控制:無法精確控制給油量、周期,不利于設(shè)備狀態(tài)監(jiān)控和預(yù)防性維護(hù)。

5. 油品易污染:開式加油易帶入灰塵、水汽,加速設(shè)備磨損。

適用設(shè)備:通常僅用于潤滑要求不高、位置分散且不便于布置管線的輔助設(shè)備或作為應(yīng)急補(bǔ)充手段。在現(xiàn)代連鑄主線設(shè)備上,已基本被自動潤滑系統(tǒng)替代。

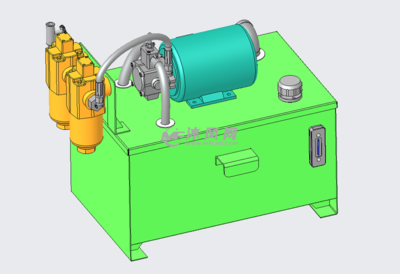

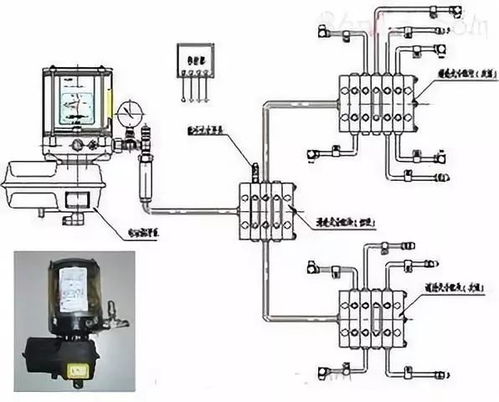

二、 集中潤滑系統(tǒng)(單線/雙線)

應(yīng)用概述:通過中央泵站、分配器和輸送管路,定時、定量地向多個潤滑點自動供給潤滑脂的系統(tǒng)。單線系統(tǒng)依靠一條主管路壓力順序驅(qū)動各分配器;雙線系統(tǒng)則通過兩條主管路壓力交替驅(qū)動。

優(yōu)點:

1. 自動化程度高:實現(xiàn)定時、定量自動潤滑,大幅減少人工依賴和工作量。

2. 潤滑可靠均一:通過分配器精確控制每個點的給油量,確保關(guān)鍵設(shè)備得到持續(xù)、適量的潤滑。

3. 提高安全性:避免了人員在運轉(zhuǎn)設(shè)備旁進(jìn)行高危操作。

4. 管理集中:便于對潤滑狀態(tài)進(jìn)行集中監(jiān)控和管理。

5. 環(huán)境適應(yīng)性較好:封閉的管路系統(tǒng)能有效防止污染物進(jìn)入。

缺點:

1. 初始投資較高:需要安裝泵站、管路、分配器等成套設(shè)備。

2. 系統(tǒng)復(fù)雜,維護(hù)要求高:管路堵塞、分配器卡死等故障需要專業(yè)人員進(jìn)行診斷和維修。

3. 響應(yīng)速度較慢:對于長距離、多點的系統(tǒng),從泵啟動到最遠(yuǎn)端出油存在延遲。

4. 對潤滑脂要求較高:要求脂的流動性、抗壓性和穩(wěn)定性好,否則易導(dǎo)致管路堵塞。

5. 可能存在過量潤滑:若調(diào)整不當(dāng),可能導(dǎo)致某些點供脂過多,造成浪費或污染鑄坯。

適用設(shè)備:這是目前連鑄設(shè)備應(yīng)用最廣泛的潤滑方式,尤其適用于扇形段軸承、拉矯機(jī)軸承、切割機(jī)導(dǎo)軌及軸承等大量低速、重載的滾動軸承和滑動部位。能夠有效應(yīng)對高溫和重負(fù)荷工況。

三、 油氣潤滑系統(tǒng)

應(yīng)用概述:一種先進(jìn)的微量潤滑技術(shù)。它將極微量的潤滑油(通常為液態(tài))與壓縮空氣混合,形成連續(xù)的、微細(xì)的油膜氣流,通過管路輸送至潤滑點。核心是“油滴粘附在管壁,由氣流推動前進(jìn)”。

優(yōu)點:

1. 極佳的冷卻和清潔效果:連續(xù)流動的壓縮空氣能有效帶走軸承摩擦熱和外界侵入的熱量,并吹走雜質(zhì)和舊油,特別適合高溫區(qū)域(如靠近鑄坯的扇形段)。

2. 用油量極少,經(jīng)濟(jì)環(huán)保:油耗僅為傳統(tǒng)潤滑方式的幾十分之一,減少了油品消耗和環(huán)境污染。

3. 潤滑效率高,油膜均勻:形成的油膜薄而均勻,摩擦阻力小,能有效降低軸承工作溫度。

4. 適應(yīng)極高轉(zhuǎn)速:克服了脂潤滑在高速下易產(chǎn)生攪拌熱和流失的問題。

5. 系統(tǒng)監(jiān)控能力強(qiáng):可實時監(jiān)測每個潤滑點的氣流狀態(tài),故障報警及時準(zhǔn)確。

缺點:

1. 初始投資最高:系統(tǒng)精密復(fù)雜,對油品、氣源質(zhì)量要求極高。

2. 設(shè)計、安裝和維護(hù)技術(shù)門檻高:需要專業(yè)工程師進(jìn)行設(shè)計和調(diào)試,維護(hù)人員需經(jīng)專門培訓(xùn)。

3. 對氣源依賴性強(qiáng):要求穩(wěn)定、潔凈、干燥的壓縮空氣,否則系統(tǒng)無法正常工作。

4. 一次性潤滑點數(shù)量有限:相比集中潤滑系統(tǒng),單套系統(tǒng)所能覆蓋的潤滑點數(shù)量通常較少。

適用設(shè)備:尤其適用于連鑄機(jī)最關(guān)鍵的部位——結(jié)晶器振動裝置(振動軸承),以及拉矯機(jī)、扇形段中高速運轉(zhuǎn)的軸承。在這些對溫度控制、轉(zhuǎn)速和清潔度要求極高的場合,油氣潤滑能發(fā)揮不可替代的優(yōu)勢,顯著延長軸承壽命,提升鑄坯表面質(zhì)量。

與選型建議

| 潤滑方式 | 核心優(yōu)點 | 主要缺點 | 連鑄設(shè)備典型應(yīng)用場景 |

| :--- | :--- | :--- | :--- |

| 手動潤滑 | 成本低,靈活 | 不可靠,效率低,風(fēng)險高 | 輔助設(shè)備,應(yīng)急補(bǔ)充 |

| 集中潤滑(脂) | 自動可靠,適用點多,性價比高 | 系統(tǒng)較復(fù)雜,響應(yīng)慢,可能過量 | 扇形段、拉矯機(jī)、切割機(jī)等大部分重載低速軸承 |

| 油氣潤滑 | 冷卻好,耗油少,適合高速高溫 | 投資大,技術(shù)門檻高,依賴氣源 | 結(jié)晶器振動裝置、高速輥軸承等關(guān)鍵高溫部位 |

在實際的鋼廠連鑄生產(chǎn)中,往往采用 “組合潤滑”策略 :

- 對結(jié)晶器振動臺等極端重要且高溫高速的部位,采用油氣潤滑。

- 對扇形段、拉矯機(jī)的大量支撐輥、導(dǎo)向輥軸承,采用集中脂潤滑。

- 對切割機(jī)、輸送輥道等相對次要或開放部位,可輔以集中潤滑或設(shè)計完善的手動潤滑點。

正確的潤滑方式選擇與實施,是連鑄設(shè)備實現(xiàn)高作業(yè)率、長壽命周期和低維護(hù)成本的基礎(chǔ),需要根據(jù)具體設(shè)備工況、技術(shù)預(yù)算和管理水平進(jìn)行綜合決策。

如若轉(zhuǎn)載,請注明出處:http://www.cldym.cn/product/685.html

更新時間:2026-01-10 14:26:00